Service clé en main

Pourquoi le moulage sous pression au zinc?

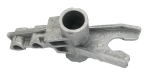

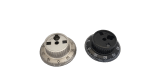

Le moulage sous pression au zinc est le procédé de fabrication idéal pour les composants avec formes complexes nécessitant une résistance élevée, des finitions de surface spécifiques et une précision dimensionnelle répétable.

Caractéristiques de l’alliage de zinc à prendre en compte lors de la sélection d’un matériau pour un composant:

- Sections de paroi minces

- Production en haut volume

- Peut éviter l’usinage secondaire

- Finitions lisses possibles

- Haute précision dimensionnelle, résistance

- Faible coût

- Entièrement recyclable

- Avec traitement de surface, il résiste à la corrosion

- Haute disponibilité des traitements de surface

Ce sont des alliages de zinc avec lesquels nous travaillons

Industries

Bien que nous travaillions avec une multitude d’industries et que nous apprenions constamment de nouveaux défis et des nouvelles industries, nous nous sommes spécialisés dans les industries suivantes.

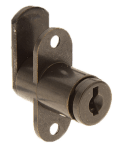

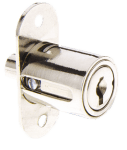

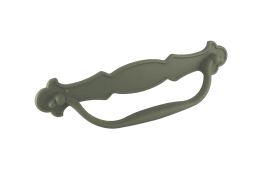

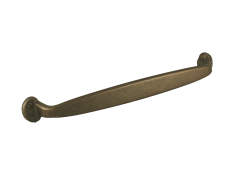

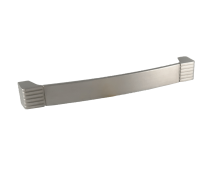

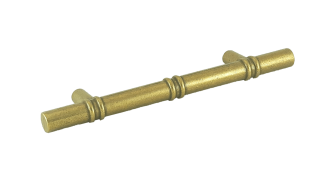

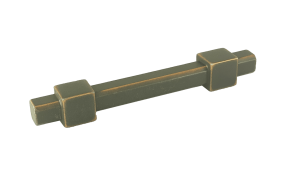

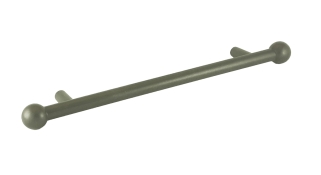

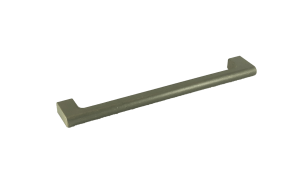

- Quincaillerie de meubles

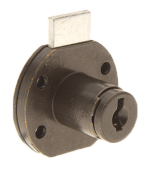

- Produits de sécurité

- Militaire

- Biens de consommation

Capacités

Notre expertise en moulage sous pression au zinc ne se limite pas au moulage lui-même. Nous disposons de plus de 50 processus pour terminer les pièces moulées et livrer un produit fini ou un composant prêt à être assemblé. Nos capacités incluent:

- Conception d’outillage

- Moulage sous pression

- Usinage secondaire

- Traitements de surface

- Revêtement en poudre

- Relief et Sablage

- Lacquage

Fabrication sans Gaspillage

Cette approche nous permet de fabriquer tout à la demande et d’offrir une livraison juste à temps, avec un délai de livraison habituel de 1 à 2 semaines, faisant ainsi de Capitol une extension des usines de nos clients.

Notre approche nous a également amenés à rationaliser les configurations des machines, en éliminant le besoin de grandes séries de production et de minimums élevés. Bien que les principes de fabrication sans gaspillage ont été appliqués à l’origine pour réduire les coûts de notre part, il a finalement donné lieu à des avantages pour nos clients, comme les économies de coûts, la possibilité de commander en petit volume, des courts les délais de livraison, de la flexibilité dans les achats, une réduction en coûts de stockage, et une augmentation de cash-flow.

Notre processus

Le processus commence toujours par une demande de devis ou une enquête. Nos ingénieurs analyseront ensuite la / les pièce (s) à produire, en fonction des exigences du client et des dessins techniques. Si des modifications sont recommandées pour le processus de moulage sous pression, elles seront suggérées au client.

Le processus commence toujours par une demande de devis ou une enquête. Nos ingénieurs analyseront ensuite la / les pièce (s) à produire, en fonction des exigences du client et des dessins techniques. Si des modifications sont recommandées pour le processus de moulage sous pression, elles seront suggérées au client. En fin de compte, nous allons finaliser une conception de composant qui satisfera à la fois les besoins du client et les exigences de nos processus. Si possible, des échantillons / prototypes sont fabriqués pour approbation et validation, en utilisant l’impression 3D, le coulage en sable, le coulage en série ou l’usinage à commande numérique.

Au cours de cette phase, nos ingénieurs industriels déterminent également comment le composant sera traité dans notre usine, en veillant à ce que le résultat final corresponde à toutes les spécifications du client, notamment en ce qui concerne l’intégrité dimensionnelle et l’aspect esthétique.

Une fois que la conception a été approuvée par le client, nous passons à la conception d’outillage, où nos ingénieurs trouvent le moyen le plus rentable pour produire le composant en minimisant les opérations secondaires, si ceci est possible, et garantissant que l’outil sera facile à entretenir tout au long de son exploitation.